PERLAKUAN PANAS PADA BAJA

1. Stress Relieving

Besi/baja akan mengalamami tegangan dalam akibat dari pemanasan atau pendinginan yang tidak kontinue akibat dari tuang, las maupun tempa, atau karena pengepresan, tekuk, tekan, maupun juga karena proses potong.

Karena jika tegangan dalam ini tidak dihilangkan akan mengganggu proses selanjutnya misalnya rentan terjadinya keretaan maupun penyusutan pada proses pemanasan lanjutan.

Prinsip dari pemanasan ini adalah memanaskan besi/baja sampai temperatur di bawah titik ubah A1 (pada diagram FEC) kemudian didinginkan perlahan-lahan.

Untuk pemanasan Stress Relieving pada baja idealnya 550 ºC sampai 650 ºC yang dipertahankan selama 3 jam atau sesuai dengan tebal dari baja.

Jika proses pendinginan terlalu cepat malahan akan timbul tegangan baru, semuanya itu dapat dicegah dengan cara pendinginan dalam dapur / oven sampai suhu 400 ºC dan jika dapur/oven tidak ada pelindung oksidasi ( dengan gas Nitrogen ) maka baja yang dipanaskan harus dibungkus/ dikubur dengan tatal dari besi tuang supaya tidak terjadi oksidasi karena pertemuan dengan gas oksigen.

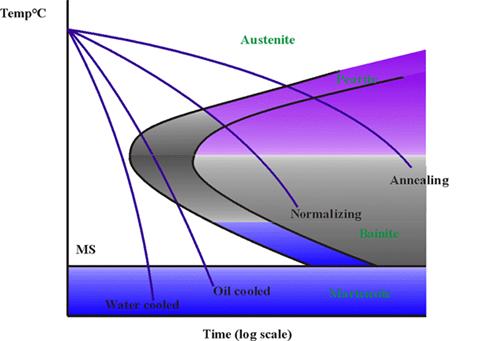

2. Normalizing

Proses normalizing bertujuan untuk memperbaiki dan menghilangkan struktur butiran kasar dan ketidak seragaman struktur dalam baja menjadi berstrukrur yang normal kembali yang otomatis mengembalikan keuletan baja lagi.

Struktur butiran kasar terbentuk karena waktu pemanasan dengan temperatur tinggi atau di daerah austenit yang menyebabkan baja berstruktur butiran kasar.

Sedangkan penyebab dari ketidak seragaman struktur karena :

- pengerjaan rol atau tempa

- pengerjaan las atau potong las

- temperatur pengerasan yang terlalu tinggi

- menahan terlalu lama di daerah austenit

- Pengepresan, penglubangan dengan punch, penarikan

Pada proses normalizing ini baja di panaskan secara pelan-pelan sampai suhu 20 ºC sampai 30 ºC diatas suhu pengerasan, ditahan sebentar lalu didinginkan dengan perlahan dan kontinue.

Proses normalizing ini dilakukan juga sebelum kita melakukan proses Soft anneling

3. Soft Anneling

Proses soft anneling bertujuan untuk melunakkan besi atau baja sehingga dapat dengan mudah dilakukan proses permesinan dan dapat dengan mudah dilakukan pengerasan lagi dengan resiko keretakan yang kecil.

Proses soft anneling ini dapat dilakukan dengan 2 cara :

- Benda kerja dipanaskan secara merata sampai temperatur titik ubah A1 ( diatas 721 ºC ) ditahan sebentar supaya suhu pada inti benda kerja sama dengan suhu pada permukaan benda kerja, lalu didinginkan di oven agar pendinginan dapat berlangsung secara teratur.

- Benda kerja dipanaskan dibawah titik ubah atau hampir menyentuh titik ubah lalu ditahan dengan waktu yang lama 2sampai 20 jam, baru didinginkan secara teratur. Tidak seperti cara pertama, pada cara kedua ini kecepatan pendinginan disini tidak mempunyai pengaruh apapun.

4. Full Hardening

Untuk memenuhi tuntutan fungsi seperti harus keras, tahan gesekan atau beban kerja yang berat, maka baja harus dikeraskan melalui proses pengerasan.

Prinsip dari full hardening adalah memanaskan baja sampai titik temperatur austenit kemudian didinginkan secara memdadak / quenching dengan kecepatan pindinginan diatas kecepatan pendinginan kritis agar terjadi pembentukan martensit dan diperoleh kekerasan yang tinggi.

Besarnya Temperatur pemanasan austenit tergantung dari jenis baja, dan biasanya tiap-tiap produsen sudah mengeluarkan diagram suhunya masing-masing.

Untuk mencapai suhu austenit ± 900 ºC harus dilakukan pemanasan bertahap,

Misalnya untuk Special K (Bohler)

Suhu hardening 950-980 ºC untuk mencapai kekerasan 63-65 RC

Media quenching oli atau udara

Untuk mencapai suhu 950 ºC harus dipanaskan bertahap yaitu

• Suhu 450 ditahan selama 10 menit / 10 mm tebal material

• Lalu dipanaskan lagi ke 750 ºC selama 10 menit / 10 mm tebal material

• Lalu dipanaskan kembali sampai suhu 950-980 ºC

• Di tahan sebentar lalu di keluarkan dan di celupkan kedalam oli quenching sambil digoyang goyang supaya gelembung asap cepat terlepas dari permukaan baja sehingga pendinginannya dapat merata .

• Jika bentuk dari material yang dikeraskan berpenampang komplex atau benda tersebut berpenampang tipis, temperatur pengerasan harus memakai atas bawah, sedangkan juka material besar dan tebal atau berbentuk sederhana memakai temperatur pengerasan batas atas.

Media dari quenching ada bermacam-macam menurut jenis baja yang dikeraskan :

a. Air

Biasanya air ini diberi garam dapur sebanyak 10% atau bahan kimia lainnya seperti osmanil untuk mencegah terjadinya gelembung asap yang berlebihan yang dapat mengakibatkan terjadinya flek hitam pada permukaan material yang dikeraskan.

Air sebagai media quenching harus bersuhu 10 -40 ºC.

b. Oli

c. Larutan garam

d. Udara.

e. Di dalam dapur listrik

Di bawah ini ada beberapa penyebab kegagalan proses Hardening :

a. Suhu pengerasan terlalu rendah sehingga suhu belum mencapai pada temperature austenit sehingga kekerasan tidak tercapai seperti yang diharapkan.

b. Pemanasan terlalu cepat sehingga temperatur inti dari benda kerja belum sama dengan temperatur kulit luar pada baja.

c. Tidak adanya proses pemanasan bertahap dan tidak adanya waktu penahanan pada proses pemanasan sehingga pada waktu di quenching benda kerja akan mengalami retak.

d. Timbulnya nyala api yang mengakibatkan terlepasnya karbon pada permukaan benda kerja, sehingga permukaan benda kerja kurang keras.

e. Kesalahan pemilihan media quenching, misalnya baja keras ilo di quenching dengan air.

5. Tempering

Setelah proses hardening biasanya baja akan sangat keras dan bersifat rapuh, untuk itu perlu proses lanjutan yaitu proses tempering.

Tempering ini bertujuan untuk :

• Mengurangi kekerasan

• Mengurangi tegangan dalam

• Memperbaiki susunan struktur Baja

Prinsip dari tempering adalah baja dikeraskan sampai temperature dibawah A1(diagram FeC) ditahan selama 1 jam/ 25 mm tebal baja, lalu didinginkan di udara dan pada suhu 300-400 ºC dapat di quenching dengan media oli atau dapat juga didinginkan di udara.

Secara kimia selama tempering yang terjadi adalah atom C yang setelah proses hardening terperangkap pada jaringan besi Alfa dan pada proses pemanasan tempering atom C mendapat kesempatan untuk melakukan diffuse yaitu pemerataan kadar C tanpa adanya halangan dan kembali menjadi Zementit.

Proses ini berlangsung terus sehingga diperoleh struktur ferrite yang bercampur dengan zementit, dan diperoleh struktur yang ulet.

6. Martempering

Pada proses ini baja dipanaskan hingga temperatur austenit kemudian didinginkan secara mendadak / di quenching pada bak yang berisi air garam yang panas yaitu pada temperatur Martensit ( 210-220 ºC ) dan ditahan dalam bak sedemikian lama hingga permukaan maupun inti baja memiliki suhu sama yaitu suhu martensit, lalu diangkat dan didinginkan di udara, baru setelah mencapai suhu kamar baru dilakukan tempering.

Perubahan bagian dari inti baja dari austenit menjadi martensit selalu disertai dengan perubahan volume ditambah pula perbedaan suhu antara kulit dan inti dari baja yang di quenching ( kulit lebih cepat menjadi martensit ) menyebabkan terjadinya tegangan maupun deformasi, pada pemanasan bertahap ini ( martempering ) kemungkinan diatas dapat diperkecil karena perubahan dari austenit ke martensit berlangsung serentak.

Kekerasan yang dihasilkan pada proses martempering ini sedikit lebih rendah dari pada proses hardening dengan oli karena waktu tahan pada martempering berjalan lama sehingga strukturnya sedikit terbentuk struktur bainit.

Pengerasan dalam bak panas ini hanya cocok untuk jenis baja yang proses perubahannya lambat.

7. Pengerasan Bainit

Prinsip dari pengerasan ini adalah dengan cara memanaskan baja sampai temperature austenit kemudian di quenching dalam bak air garam yang panasnya diatas temperature martensit atau tepatnya pada temperature bainit yaitu ± 200-400 ºC dan ditahan dengan waktu yang cukup lama sehingga austenit berubah menjadi bainit keseluruhannya.

Setelah proses pengerasan bainit benda kerja tidak perlu di tempering lagi.

Strukteu yang dihasilkan lebih ulet dibandingkan dengan pengerasan martempering, dan biasanya dipakai untuk elemen mesin yang mementingkan keuletan dan berdinding tipis.

8. Carburising ( Pengerasan Permukaan dengan karbon )

Pengerasan permukaan biasanya dibutuhkan untuk as/poros yang mengalami beban kerja berat, karena biasanya membutuhkan kekerasan di permukaan tetapi didalamnya/inti bajanya masih tetap ulet.

Untuk mencapai kondisi diatas maka baja yang digunakan adalah jenis baja carbon rendah atau kadar C max 0.2 % sehingga jika dikeraskan bagian inti tidak menjadi keras dan permukaan yang dikehendaki keras harus melalui proses diffuse dengan carbon/pengkarbonan untuk menghasilkan kekerasan yang diinginkan.

Prinsip dari carburizing ini adalah men diffusi kan permukaan benda kerja dengan carbon sehingga permukaan memiliki kadar karbon sebesar 0.9% pada suhu 850 – 950 ºC kemudian baru didinginkan.

Cara carburizing ini ada berbagai macam:

A. Pack Carburizing ( Pengkarbonan dengan media padat )

Cara ini sudah dikenal sejak dahulu dan dianggap cara yang paling praktis. Benda kerja dimasukkan ke dalam kotak yang tahan panas dan didalamnya diberi arang bakar atau kokas berdiameter ± 3 mm yang mengelilingi benda kerja dengan tebal lapisan minimal 3 Cm dan ditambahkan barium karbonat atau sodium karbonat sebagai katalisator lalu ditutup rapat agar carbon tidak keluar sia-sia . Lalu dipanaskan sampai 900 ºC dengan waktu tahan sesuai dengan ketebalan kekerasan yang dikehendaki, untuk 1 jam lama penahanan menghasilakan lapisan keras setebal 0.1 mm. Jika ketebalan lapisan keras sudah tercapai baru dikeluarkan dan dibiarkan dingin di udara .

Cara ini juga memiliki kelemahan :

- Terdapat banyak debu arang

- Waktu pemanasan tergolong lama sampai ke inti benda kerja karena terlapisi oleh kotak dan media carbon.

- Kadang proses pengkarbonan berlangsung tidak merata terutama pada kotak yang besar.

B. Cyaniding ( pengkarbonan dengan media cair )

Pada proses ini pembawa carbon berasal dari cairan garam yaitu Natrium cyanid (Na CN) yang dimasukkan kedalam bak panas. Karena pemindahan panas dari cairan ke benda kerja sangat tinggi maka pemanasan berlangsung sangat cepat. Pengkarbonan dalam bak garam ini menghasilkan kedalaman sampai 0.5 mm.

Rumusan suhu : Pengkarbonan pada temperatur 850 ºC menghasilkan ketebalan carbon 0.1 mm untuk pencelupan selama 20 menit.

Tidak ada komentar:

Posting Komentar