Proses pengecoran meliputi: pembuatan cetakan, persiapan dan

peleburan logam, penuangan logam cair ke dalam cetakan, pembersihan

coran dan proses daur ulang pasir cetakan. Produk pengecoran

disebut coran atau benda cor. Berat coran itu sendiri berbeda, mulai

dari beberapa ratus gram sampai beberapa ton dengan komposisi yang

berbeda, mulai dari beberapa ratus gram sampai beberapa ton dengan

komposisi yang berbeda dan hamper semua logam atau paduan dapat dilebur

dan dicor.

Proses pengecoran secara garis besar dapat dibedakan dalam proses pengecoran dan proses percetakan.

Pada proses pengeceron tidak digunakan tekanan sewaktu mengisi rongga

cetakan, sedang pada proses pencetakan logam cair ditekan agar mengisi

rongga cetakan. Karena pengisian logam berbeda, cetakan pun berbeda,

sehingga pada proses percetakan cetakan umumnya dibuat dari loga. Pada

proses pengecoran cetakan biasanya dibuat dari pasir meskipun ada

kalanya digunakan pula plaster, lempung, keramik atau bahan tahan api

lainnya. Bahan yang lebih lengkap dapat download disini (Pengecoran1)

Selasa, 17 Desember 2013

Mesin Penggurdi dan Pengebor

Menggurdi adalah membuat lobang dalam sebuah obyek dengan menekankan sebuah gurdi berputar kepadanya. Hal yang sama dapat dicapai dengan memegang penggurdi stasioner dan memutar benda kerja.

Mengebor adalah memperbesar lubang yang telah digurdi atau diberi inti. Pada prinsipnya merupakan suatu operasi penepatan sebuah lubang yang telah digurdi sebelumnya dengan pahat jenis mesin bubut mata tunggal.

Meluaskan lubang (Reaming) adalah memperbesar lubang yang telah dimesin sampai ke ukuran yang sesuai dengan penyelesaian halus. Peluas lubang adalah sebuah pahat teliti dan tidak dirancang untuk membuang logam banyak.

GURDI

Gurdi adalah sebuah pahat pemotong yang ujungnya berputar dan memiliki satu atau beberapa tepi potong dan galur yang berhubungan kontinyu di sepanjang badan gurdi. Galur bisa berupa lurus atau heliks, disediakan untuk memungkinkan lewatnya serpihan dan fluida pemotongan

Penggurdi Puntir (Twist Drill)

Penggurdi puntir adalah jenis yang banyak dipakai, dimana memiliki dua galur dan dua tepi potong. Penggurdi jenis ini dperlihatkan pada gambar 2. dengan berbagai sebutan yang diberikan. beberapa jenis penggurdi bervariasi dalam jumlah dan sudut galurnya, ditunjukkan pada gambar 3. Penggurdi beralur tunggal digunakan untuk pelubangan mula dan untuk penggurdian lubang dalam. Bahan lengkap mengenai mesin gurdi dan bor dapat download disini :MESIN PENGGURDI DAN PENGEBOR

Mengebor adalah memperbesar lubang yang telah digurdi atau diberi inti. Pada prinsipnya merupakan suatu operasi penepatan sebuah lubang yang telah digurdi sebelumnya dengan pahat jenis mesin bubut mata tunggal.

Meluaskan lubang (Reaming) adalah memperbesar lubang yang telah dimesin sampai ke ukuran yang sesuai dengan penyelesaian halus. Peluas lubang adalah sebuah pahat teliti dan tidak dirancang untuk membuang logam banyak.

GURDI

Gurdi adalah sebuah pahat pemotong yang ujungnya berputar dan memiliki satu atau beberapa tepi potong dan galur yang berhubungan kontinyu di sepanjang badan gurdi. Galur bisa berupa lurus atau heliks, disediakan untuk memungkinkan lewatnya serpihan dan fluida pemotongan

Penggurdi Puntir (Twist Drill)

Penggurdi puntir adalah jenis yang banyak dipakai, dimana memiliki dua galur dan dua tepi potong. Penggurdi jenis ini dperlihatkan pada gambar 2. dengan berbagai sebutan yang diberikan. beberapa jenis penggurdi bervariasi dalam jumlah dan sudut galurnya, ditunjukkan pada gambar 3. Penggurdi beralur tunggal digunakan untuk pelubangan mula dan untuk penggurdian lubang dalam. Bahan lengkap mengenai mesin gurdi dan bor dapat download disini :MESIN PENGGURDI DAN PENGEBOR

Mesin Bubut CNC

Mesin Bubut CNC secara garis besar dapat digolongkan menjadi dua bagian, yaitu

Sedangkan mesin CNC PU dipergunakan untuk produksi missal, sehingga mesin ini dilengkapi dengan asesoris tambahan seperti sistem pembuka otomatis yang menerapkan prinsip kerja hidrolis, pembuangan tatal dan sebagainya.

Bahan lengkap mengenai Mesin Bubut CNC dapat di download disini : Mesin Bubut CNC

- Mesin Bubut CNC Training Unit ( CNC TU)

- Mesin Bubut CNC Production Unit ( CNC PU)

Sedangkan mesin CNC PU dipergunakan untuk produksi missal, sehingga mesin ini dilengkapi dengan asesoris tambahan seperti sistem pembuka otomatis yang menerapkan prinsip kerja hidrolis, pembuangan tatal dan sebagainya.

Bahan lengkap mengenai Mesin Bubut CNC dapat di download disini : Mesin Bubut CNC

Mesin Frais/Milling CNC

Pada prinsipnya, cara kerja mesin CNC ini adalah

benda kerja dipotong oleh sebuah pahat yang berputar dan kontrol

gerakannya diatur oleh komputer melalui program yang disebut G-Code.

Komputer ini merupakan komponen yang sangat penting dan sangat vital

dalam sistem kontrol numerik. Komputer dapat memecahkan

persamaan-persamaan matematika dan pekerjaan yang sulit dalam waktu

singkat. Selain itu sebuah komputer dapat dengan mudah memahami bentuk

dan ukuran benda kerja, fungsi kontrol dari mesin dan operasi

pengerjaannya.

Keuntungan penggunaan mesin CNC antara lain adalah :

Silahkan download disini : Mesin Frais_Milling CNC

Keuntungan penggunaan mesin CNC antara lain adalah :

- Kemampuan mengulang

- Keserbagunaan

- Kemampuan kerja

Silahkan download disini : Mesin Frais_Milling CNC

Material Teknik : Jenis- Jenis Baja (Types of Steel)

Baja secara umum dapat dikelompokkan atas 2 jenis yaitu :

Baja karbon dapat terdiri atas :

• 0,05 % – 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

• 0,20 % – 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings

Penggunaan :

Tujuan dilakukan penambahan unsur yaitu:

Jenis Lainnya :

Baja dengan sifat fisik dan kimia khusus:

- Baja karbon (Carbon steel)

- Baja paduan (Alloy steel)

Baja karbon dapat terdiri atas :

- Baja karbon rendah (low carbon steel)

• 0,05 % – 0,20 % C : automobile bodies, buildings, pipes, chains, rivets, screws, nails.

• 0,20 % – 0,30 % C : gears, shafts, bolts, forgings, bridges, buildings

- Baja karbon menengah (medium carbon steel )

- Kekuatan lebih tinggi daripada baja karbon rendah.

- Sifatnya sulit untuk dibengkokkan, dilas, dipotong.

- 0,30 % – 0,40 % C : connecting rods, crank pins, axles.

- 0,40 % – 0,50 % C : car axles, crankshafts, rails, boilers, auger bits, screwdrivers.

- 0,50 % – 0,60 % C : hammers dan sledges

- Baja karbon tinggi (high carbon steel) tool steel

Penggunaan :

- screw drivers, blacksmiths hummers, tables knives, screws, hammers, vise jaws, knives, drills. tools for turning brass and wood, reamers, tools for turning hard metals, saws for cutting steel, wire drawing dies, fine cutters

Tujuan dilakukan penambahan unsur yaitu:

- Untuk menaikkan sifat mekanik baja (kekerasan, keliatan, kekuatan tarik dan sebagainya)

- Untuk menaikkan sifat mekanik pada temperatur rendah

- Untuk meningkatkan daya tahan terhadap reaksi kimia (oksidasi dan reduksi)

- Untuk membuat sifat-sifat spesial

- Low alloy steel, jika elemen paduannya ≤ 2,5 %

- Medium alloy steel, jika elemen paduannya 2,5 – 10 %

- High alloy steel, jika elemen paduannya > 10 %

- Baja Paduan Khusus (special alloy steel)

- High Speed Steel (HSS) Self Hardening Steel

Jenis Lainnya :

Baja dengan sifat fisik dan kimia khusus:

- Baja tahan garam (acid-resisting steel)

- Baja tahan panas (heat resistant steel)

- Baja tanpa sisik (non scaling steel)

- Electric steel

- Magnetic steel

- Non magnetic steel

- Baja tahan pakai (wear resisting steel)

- Baja tahan karat/korosi

- Baja karbon konstruksi (carbon structural steel)

- Baja karbon perkakas (carbon tool steel)

- Baja paduan konstruksi (Alloyed structural steel)

- Baja paduan perkakas (Alloyed tool steel)

- Baja konstruksi paduan tinggi (Highly alloy structural steel)

Material Teknik : Logam Murni dan Logam Paduan

logam

non ferro dapat digolongkan ke dalam logam non ferro berat dan logam non ferro

ringan. Sifat mekanik logam non ferro pada umumnya kurang baik, akan tetapi dapat

diperbaiki dengan memadukannya. Kebanyakan

dari logam non ferro adalah tahan korosi karena adanya lapisan oksida yang kuat.

Sedangkan beberapa logam non ferro mempunyai daya penghantar listrik dan daya

penghantar panas yang baik.

(a). Logam berat dan logam

ringan

Logam

dapat diklasifikasikan sebagai logam berat dan logam ringan. Logam berat dengan

berat jenis lebih dari 5 kg/dm3. sedangkan logam ringan dengan berat jenis kurang dari 5 kg/dm3.

logam berat dan logam ringan menurut keberadaannya terdapat dalam dua bentuk

yaitu logam murni dan logam paduan.

Logam

murni yaitu logam dengan sifat-sifat :

1). Kadar kemurnian 99,9

%.

2). Kekuatan tarik rendah

3). Titik lebur tinggi

4). Daya hantar listrik

baik

5). Daya tahan terhadap

karat baik.

Logam paduan yaitu logam

campuran dari dua macam logam atau lebih yang dicampur satu sama lain dalam

keadaan cair, sehingga mempunyai sifat-sifat :

1). Kekerasan dapat

ditingkatkan dari kekerasan logam asalnya.

2). Kekuatan tarik dapat

diperbesar

3). Daya pemuaian dapat

dikurangkan

4). Titik lebur dapat

diturunkan atau dinaikkan dibanding logam-logam asalnya.

Macam-macam logam paduan yaitu:

1). Paduan tuang

2). Paduan tempa Dalam

logam paduan dikenal perbedaan antara paduan logam berat dan paduan logam

ringan.

Diantara paduan logam

berat yang kita kenal antara lain sebagai berikut.

a). Kuningan atau loyang

yaitu paduan antara tembaga dengan seng dan sedikit tambahan timbal.

b). Perunggu yaitu

campuran antara tembaga, timah, sedikit seng dan timbal.

c). Paduan nikel untuk

logam-logam tahan karat, misalnya monel, metal dan sebagainya.

d). Paduan seng untuk

alat-alat ukur dan bagian-bagian mesin.

Logam-logam untuk paduan

berat lainnya dan kegunaan dapat dilihat dalam tabel berikut.

Tabel 1. Macam-macam Paduan dan

kegunaannya.

|

1.

|

Wolfram/tungsten (W)

|

Untuk paduan baja, kawat

pijar, dan bahan

|

||||

|

|

|

campuran elektoda las

TIG/WIG.

|

||||

|

2.

|

Molibdenum (Mo)

|

Paduan baja, pipa-pipa, dan alat rontgen.

|

||||

|

3.

|

Tantalum (Ta)

|

Untuk alat-alat

kedokteran dan paduan lainnya.

|

||||

|

4.

|

Kromium (Cr)

|

Paduan baja tahan karat,

pelapis logam dan

|

||||

|

|

|

pelindung tahan karat.

|

||||

|

5.

|

Mangan (Mn)

|

Paduan baja.

|

||||

|

6.

|

Vanadium (V)

|

paduan baja tahan karat.

|

||||

|

7.

|

Kobalt (Co)

|

Paduan baja perkakas potong.

|

||||

|

8.

|

Kadmium (Cd)

|

Paduan

|

logam-logam

|

bantalan,

|

pelapis

|

baja

|

|

|

|

tahan karat, tahan uap

racun dan sebagainya.

|

||||

|

9.

|

Bismut (Bi)

|

Paduan bahan yang digunakan dalam sekering-

|

||||

|

|

|

Sekering.

|

||||

Sedangkan untuk paduan logam ringan kita kenal

antara lain sebagai berikut.

1).Aluminium dan

paduannya yang banyak digunakan untuk paduan logam ringan, misalnya duralumin

yang biasa digunakan untuk badan pesawat terbang, kendaraan bermotor, kapal

pesiar, alat-alat rumah tangga dan sebagainya.

2).Paduan magnesium

digunakan hanya bila dalam konstruksi mesin yang factor berat menjadi

pertimbangan utama. Sebab magnesium mempunyai daya gabung yang tinggi terhadap

oksigen dan mudah terbakar.

3).Paduan titanium

banyak digunakan untuk paduan aluminium sebagai logam ringan yang banyak dipakai

pada konstruksi pesawat terbang.

(b). Logam mulia

Logam mulia adalah logam yang dalam keadaan

tunggal sudah dapat dipakai sebagai bahan teknik, artinya dalam keadaan murni

tanpa dicampur dengan bahan logam lain sudah dapat diproses menjadi barang jadi

atau setengah jadi, dengan sifat-sifat yang baik sesuai dengan yang diinginkan.

Pada umumnya bahan logam belum memiliki sifat-sifat yang baik apabila tidak

dicampur dengan bahan lain nya dan tidak memenuhi syarat sebagai bahan teknik,

kecuali logam mulia tersebut. Diantara logam mulia yang kita kenal adalah emas, perak

dan platina.

(c). Logam radioaktif

Logam radioaktif adalah

bahan yang menunjukkan gejala radioaktif karena radionuklida. Radioaktif adalah

radiasi elektromagnetik dan penyebaran partikel pada saat terjadi perubahan

spontan suatu inti atom atau disebabkan pembelahan inti secara spontan.

Diantara logam radioaktif yang kita kenal adalah uranium, radium dan plutonium.

Material Teknik : Sifat dan Kegunaan Logam Non Ferro

Jenis, Sifat dan Kegunaan Logam Non

Ferro

Logam non ferro dapat digolongkan ke dalam logam non ferro berat dan logam

non ferro ringan. Sifat mekanik logam

non ferro pada umumnya kurang baik, akan tetapi dapat diperbaiki dengan memadukannya.

Kebanyakan dari logam non ferro adalah tahan korosi karena adanya lapisan

oksida yang kuat. Sedangkan beberapa logam non ferro mempunyai daya

penghantar listrik dan daya penghantar panas yang baik.

(a). Logam berat dan logam ringan

Logam dapat diklasifikasikan sebagai logam berat dan logam ringan. Logam

berat dengan berat jenis lebih dari 5 kg/dm3. Sedangkan logam ringan

dengan berat jenis kurang dari 5 kg/dm3. Logam berat dan logam

ringan menurut keberadaannya terdapat dalam dua bentuk yaitu logam murni

dan logam paduan.

Logam murni yaitu logam dengan sifat-sifat :

1). Kadar kemurnian 99,9 %.

2). Kekuatan tarik rendah

3). Titik lebur tinggi

4). Daya hantar listrik baik

5). Daya tahan terhadap karat baik.

Logam paduan yaitu logam campuran dari dua macam logam atau lebih yang

dicampur satu sama lain dalam keadaan cair, sehingga mempunyai sifat-sifat :

1). Kekerasan dapat ditingkatkan dari kekerasan logam asalnya.

2). Kekuatan tarik dapat diperbesar

3). Daya pemuaian dapat dikurangkan

4). Titik lebur dapat diturunkan atau dinaikkan dibanding logam-logam

asalnya.

Macam-macam logam paduan yaitu;

1). Paduan tuang

2). Paduan tempa Dalam logam paduan dikenal perbedaan antara paduan logam

berat dan paduan logam ringan.

Diantara paduan logam berat yang kita kenal antara lain sebagai berikut.

a). Kuningan atau loyang yaitu paduan antara tembaga dengan seng dan

sedikit tambahan timbal.

b). Perunggu yaitu campuran antara tembaga, timah, sedikit seng dan timbal.

c). Paduan nikel untuk logam-logam tahan karat, misalnya monel, metal dan

sebagainya.

d). Paduan seng untuk alat-alat ukur dan bagian-bagian mesin.

Logam-logam untuk paduan berat lainnya dan kegunaan dapat dilihat dalam

tabel berikut.

Tabel 1.

Macam-macam Paduan dan kegunaannya.

|

No

|

Nama paduan

|

Kegunaan

|

||||

|

1.

|

Wolfram/tungsten

(W)

|

Untuk paduan baja, kawat pijar, dan bahan

|

||||

|

|

|

campuran elektoda las TIG/WIG.

|

||||

|

2.

|

Molibdenum

(Mo)

|

Paduan baja,

pipa-pipa, dan alat rontgen.

|

||||

|

3.

|

Tantalum

(Ta)

|

Untuk alat-alat kedokteran dan paduan lainnya.

|

||||

|

4.

|

Kromium (Cr)

|

Paduan baja tahan karat, pelapis logam dan

|

||||

|

|

|

pelindung

tahan karat.

|

||||

|

5.

|

Mangan (Mn)

|

Paduan baja.

|

||||

|

6.

|

Vanadium (V)

|

paduan baja

tahan karat.

|

||||

|

7.

|

Kobalt (Co)

|

Paduan baja

perkakas potong.

|

||||

|

8.

|

Kadmium (Cd)

|

Paduan

|

logam-logam

|

bantalan,

|

pelapis

|

baja

|

|

|

|

tahan karat, tahan uap racun dan sebagainya.

|

||||

|

9.

|

Bismut (Bi)

|

Paduan bahan

yang digunakan dalam sekering-

|

||||

|

|

|

Sekering.

|

||||

Sedangkan

untuk paduan logam ringan kita kenal antara lain sebagai berikut.

1).Aluminium dan paduannya yang banyak digunakan untuk paduan

logam ringan, misalnya duralumin yang biasa digunakan untuk badan pesawat

terbang, kendaraan bermotor, kapal pesiar, alat-alat rumah tangga dan

sebagainya.

2).Paduan magnesium digunakan hanya bila dalam konstruksi mesin

yang factor berat menjadi pertimbangan utama. Sebab magnesium mempunyai daya

gabung yang tinggi terhadap oksigen dan mudah terbakar.

3).Paduan titanium banyak digunakan untuk paduan aluminium sebagai

logam ringan yang banyak dipakai pada konstruksi pesawat terbang.

(b). Logam

mulia

Logam mulia

adalah logam yang dalam keadaan tunggal sudah dapat dipakai sebagai bahan

teknik, artinya dalam keadaan murni tanpa dicampur dengan bahan logam lain

sudah dapat diproses menjadi barang jadi atau setengah jadi, dengan sifat-sifat

yang baik sesuai dengan yang diinginkan. Pada umumnya bahan logam belum

memiliki sifat-sifat yang baik apabila tidak dicampur dengan bahan lain nya dan

tidak memenuhi syarat sebagai bahan teknik, kecuali logam mulia tersebut. Diantara logam mulia yang kita kenal adalah emas, perak

dan platina.

(c). Logam radioaktif

Logam

radioaktif adalah bahan yang menunjukkan gejala radioaktif karena radionuklida. Radioaktif adalah radiasi elektromagnetik dan penyebaran

partikel pada saat terjadi perubahan spontan suatu inti atom atau disebabkan

pembelahan inti secara spontan. Diantara logam radioaktif yang kita kenal

adalah uranium, radium dan plutonium.

Himpunan Mahasiswa Mesin UNJANI Cimahi

HMM UNJANI Cimahi merupakan wahana aktifitas Mahasiswa Teknik Mesin UNJANI Cimahi, baik dari segi akademi maupun non akademik.

Teknik Mesin Universitas Jenderal Achmad Yani

Profil

Jurusan Teknik Mesin FT. Unjani adalah penyatuan dua Sekolah Tinggi

yaitu STTIB dan STTA yang kedua sekolah Tinggi ini semuanya dibawah

Yayasan Kartika Eka Paksi yang didirikan mulai tahun 1985 untuk STTIB

dan tahun 1984 untuk STTA, kemudian disatukan menjadi Jurusan Teknik

Mesin FT. Unjani pada tahun 1990.

Jurusan Teknik Mesin menghasilkan lulusan yang profesional dan

kompetitif dengan berjiwa kebangsaan dan berwawasan lingkungan dalam

bidang rekayasa mesin.

Lulusan Jurusan Teknik Mesin FT. Unjani telah banyak bekerja sebagai Pegawai Negeri, Perwira karir di TNI, diperusahaan BUMN maupun di perusahaan swasta yang terkemuka dan berwiraswasta yang berhasil.

Pendidikan Jurusan Teknik Mesin dapat ditempuh 8 semester untuk Proram S1 dan 6 semester untuk program D3. Tenaga pengajar terdiri dari Dosen tetap yayasan, dosen PTN dan dosen praktisi dari perusahaan-perusahaan terkemuka. Bidang keahlian yang diberikan untuk S1 terdiri dari Perancangan dan Konstruksi, Produksi dan Material, dan bidang keahlian Konversi Energi. Sedangkan untuk program D3 diberikan keahlian konsentrasi Manufaktur dan Automotif.

Program Pendidikan Sarjana Teknik Mesin (S1) :

Lulusan Jurusan Teknik Mesin FT. Unjani telah banyak bekerja sebagai Pegawai Negeri, Perwira karir di TNI, diperusahaan BUMN maupun di perusahaan swasta yang terkemuka dan berwiraswasta yang berhasil.

Pendidikan Jurusan Teknik Mesin dapat ditempuh 8 semester untuk Proram S1 dan 6 semester untuk program D3. Tenaga pengajar terdiri dari Dosen tetap yayasan, dosen PTN dan dosen praktisi dari perusahaan-perusahaan terkemuka. Bidang keahlian yang diberikan untuk S1 terdiri dari Perancangan dan Konstruksi, Produksi dan Material, dan bidang keahlian Konversi Energi. Sedangkan untuk program D3 diberikan keahlian konsentrasi Manufaktur dan Automotif.

Program Pendidikan Sarjana Teknik Mesin (S1) :

- Terakriditasi “B” oleh BAN–PT Nomor : 026/BAN-PT/Ak-XII/S1/IX/2009

- Ijin Penyelenggaraan Dirjen Dikti Nomor : 145/D/T/2008

- Terakriditasi “B” oleh BAN–PT Nomor : 009/BAN-PT/Ak-VIII/Dipl-III/VIII/2008

- Ijin Penyelenggaraan Dirjen Dikti Nomor : 3548/D/T/2007

Visi dab Misi

Visi

Menjadi jurusan yang unggul dalam bidang rekayasa mesin untuk menghasilkan lulusan yang profesional dan kompetitif yang berjiwa kebangsaan dan berwawasan lingkungan

Misi

Fasilitas :

Kelas Extensi Kamp. Cimahi dilaksanakan (Sabtu & Minggu) siang

Kelas Extensi Kamp. Bandung dilaksanakan (Senin s/d Juma’at) malam.

Pengajar : Terdiri dari Dosen Yayasan Kartika Eka Pakci, Dosen Tetap UNJANI, Dosen tetap bantuan Kopertis IV, Dosen Pembina dari ITB dan Dosen Luar biasa dari PTN dan Instansi terkait (ITB, UI, LIPI, B4T, PINDAD, BATAN, DI, MIDC)

Penyelenggaraan Pendidikan : Dengan system Satuan Keridit Semester (SKS) berjumlah 148 SKS ditempuh dalam 8 (delapan) semester dengan konsentrasi pada 3 (tiga) Bidang Keahlian yaitu : Perancangan & Konstruksi, Konversi Energi dan Produksi & Manufaktur

AKREDITASI : Teknik Mesin S-1 [Akreditasi No.026/BAN-PT/Ak-XII/S1/IX/2009]

AKREDITASI : Teknik Mesin D-3 [Akreditasi No.009/BAN-PT/Ak-VIII/DiplIII/VIII/2008]

Kampus I : Jl. Ters. Jend. Gatot Subroto PO Box 807 Tlp. 022-7331622 Bandung

Kampus II : Jl. Ters. Jend. Sudirman PO Box 148 Tlp. 022-6610219 Cimahi

Untuk Program Studi D-3 hanya dibuka untuk kelas reguler/pagi,

Untuk Program Studi S-1 dibuka untuk kelas reguler/pagi dan kelas ekstension,

Menjadi jurusan yang unggul dalam bidang rekayasa mesin untuk menghasilkan lulusan yang profesional dan kompetitif yang berjiwa kebangsaan dan berwawasan lingkungan

Misi

- Menyelenggarakan pendidikan tinggi jurusan teknik mesin yang mempunyai keunggulan akademik berdasarkan Kurikulum Berbasis Kompetensi, profesionalisme dan kompleksitas kemajuan IPTEK.

- Menjaga kemutakhiran serta mengembangkan ilmu pengetahuan dan teknologi yang berkaitan dengan teknik mesin melalui kegiatan penelitian.

- Mendiseminasikan ilmu pengetahuan, teknologi serta pandangan/wawasan teknologi yang dimiliki ke masyarakat, baik melalui lulusannya, kemitraan dengan industri atau lembaga lain, maupun melalui kegiatan pengabdian kepada masyarakat

Fasilitas :

- Lab. Proses Produksi

- Lab. Material Teknik

- Lab. Metalurgi Fisik

- Lab. Metrologi Industri

- Lab. Konversi Energi

- Lab. Otomotif

- Lab. Gbr & Peranc.Elemen Mesin.

- Lab. Pneumatik & Hidroulik

- Lab. Phenomena Dasar Mesin

- Lab. Komputasi & Perancangan

- Lab. Mesin NC & CAD-CAM

- Gedung Laboratorium

- Gedung Perkuliahan

- Perpustakaan Jurusan dan Pusat

- Gedung Perkantoran dan Himpunan

- Koperasi, Kantin, asrama, Poliklinik, Bank, Sarana Ibadah, sarana Olahraga dll

Kurikulum dan Kelulusan

Perkuliahan : Dilaksanakan di kampus Cimahi dan BandungKelas Extensi Kamp. Cimahi dilaksanakan (Sabtu & Minggu) siang

Kelas Extensi Kamp. Bandung dilaksanakan (Senin s/d Juma’at) malam.

Pengajar : Terdiri dari Dosen Yayasan Kartika Eka Pakci, Dosen Tetap UNJANI, Dosen tetap bantuan Kopertis IV, Dosen Pembina dari ITB dan Dosen Luar biasa dari PTN dan Instansi terkait (ITB, UI, LIPI, B4T, PINDAD, BATAN, DI, MIDC)

Penyelenggaraan Pendidikan : Dengan system Satuan Keridit Semester (SKS) berjumlah 148 SKS ditempuh dalam 8 (delapan) semester dengan konsentrasi pada 3 (tiga) Bidang Keahlian yaitu : Perancangan & Konstruksi, Konversi Energi dan Produksi & Manufaktur

AKREDITASI : Teknik Mesin S-1 [Akreditasi No.026/BAN-PT/Ak-XII/S1/IX/2009]

AKREDITASI : Teknik Mesin D-3 [Akreditasi No.009/BAN-PT/Ak-VIII/DiplIII/VIII/2008]

Kampus I : Jl. Ters. Jend. Gatot Subroto PO Box 807 Tlp. 022-7331622 Bandung

Kampus II : Jl. Ters. Jend. Sudirman PO Box 148 Tlp. 022-6610219 Cimahi

Untuk Program Studi D-3 hanya dibuka untuk kelas reguler/pagi,

Untuk Program Studi S-1 dibuka untuk kelas reguler/pagi dan kelas ekstension,

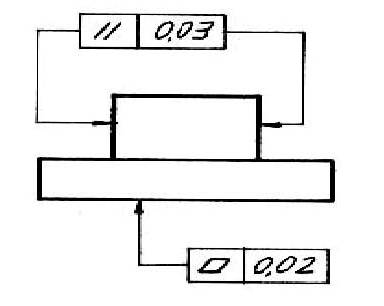

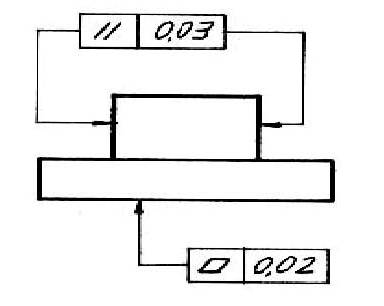

Gambar Teknik : Toleransi Geometrik

Selain toleransi linier, kadang-kadang diperlukan untuk mencantumkan toleransi geometri (bentuk dan posisi),

untuk membuat komponen yang mampu tukar seperti komponen mesin

otomotif, sehingga komponen tersebut dapat dibuat pada tempat yang

berbeda dengan peralatan yang berbeda pula. Toleransi geometri hanya dicantumkan apabila benar-benar diperlukan setelah melalui pertimbangan yang matang.

Pengertian :

Toleransi geometri/bentuk adalah penyimpangan bentuk benda

kerja yang diizinkan apabila dibandingkan dengan bentuk yang dianggap

ideal, diperlihatkan oleh gambar berikut ini.

Toleransi posisi adalah penyimpangan posisi yang diizinkan terhadap posisi yang digunakan sebagai patokan (datum feature).

Pada contoh di atas, alas dari balok digunakan sebagai patokan sedangkan sisi tegak merupakan bidang yang ditoleransi. Penyajian pada Gambar Kerja

Lambang untuk menunjukkan suatu patokan digambarkan dengan segi tiga sama kaki yang dihitamkan, disambung dengan garis tipis yang berakhir pada kotak, di dalam kotak terdapat huruf patokan yang dibuat dengan huruf kapital. Huruf-huruf yang menyerupai angka harus dihindarkan, misalnya huruf O.

untuk patokan, Gambar berikut ini menunjukkan bahwa bidang sebagai patokan, cara penggambarannya ialah segi tiga patokan tidak segaris dengan garis ukur.

Untuk menunjukkan bahwa garis tengah (sumbu) sebagai patokan maka cara menggambarnya ialah dengan mencantumkan segi tiga patokan segaris dengan garis ukur, seperti diperlihatkan oleh gambar berikut ini.

Segi tiga patokan dicantumkan pada garis tengah dari beberapa lubang untuk menunjukkan bahwa garis tengah tersebut sebagai patokan, diperlihatkan oleh gambar berikut ini.

Angka dalam kotak menunjukkan bahwa secara teoritis ukuran harus tepat. Penerapan dari angka dalam kotak diperlihatkan oleh gambar berikut ini, pengertiannya ialah secara praktik Penitik (Senter) boleh bergeser asal.

jangan lebih dari ±0,02 mm, untuk mudahnya ukuran 10 akan berada antara 9,99 mm10,01 mm dan ukuran 11 akan berada antara 10,99 mm-11,01 mm. Bagian yang Ditoleransi

Bagian yang Ditoleransi

Perbedaan antara bagian yang ditoleransi dengan patokan terletak pada ujung garis penunjuknya, bagian yang ditoleransi ditunjukkan dengan anak panah, berakhir pada hal-hal berikut.

Contoh Penggunaan

Pada gambar berikut ini kedua garis penunjuk diakhiri dengan anak panah, hal ini menunjukkan bahwa operator diberi keleluasaan untuk menentukan bidang patokan dan bidang yang ditoleransi (memilih salah satu).

Untuk kasus seperti gambar berikut, sebagai patokan adalah bidang yang ditempeli oleh segi tiga patokan (sebelah kiri).

Toleransi posisi adalah penyimpangan posisi yang diizinkan terhadap posisi yang digunakan sebagai patokan (datum feature).

Pada contoh di atas, alas dari balok digunakan sebagai patokan sedangkan sisi tegak merupakan bidang yang ditoleransi. Penyajian pada Gambar Kerja

Lambang untuk menunjukkan suatu patokan digambarkan dengan segi tiga sama kaki yang dihitamkan, disambung dengan garis tipis yang berakhir pada kotak, di dalam kotak terdapat huruf patokan yang dibuat dengan huruf kapital. Huruf-huruf yang menyerupai angka harus dihindarkan, misalnya huruf O.

untuk patokan, Gambar berikut ini menunjukkan bahwa bidang sebagai patokan, cara penggambarannya ialah segi tiga patokan tidak segaris dengan garis ukur.

Untuk menunjukkan bahwa garis tengah (sumbu) sebagai patokan maka cara menggambarnya ialah dengan mencantumkan segi tiga patokan segaris dengan garis ukur, seperti diperlihatkan oleh gambar berikut ini.

Segi tiga patokan dicantumkan pada garis tengah dari beberapa lubang untuk menunjukkan bahwa garis tengah tersebut sebagai patokan, diperlihatkan oleh gambar berikut ini.

Angka dalam kotak menunjukkan bahwa secara teoritis ukuran harus tepat. Penerapan dari angka dalam kotak diperlihatkan oleh gambar berikut ini, pengertiannya ialah secara praktik Penitik (Senter) boleh bergeser asal.

jangan lebih dari ±0,02 mm, untuk mudahnya ukuran 10 akan berada antara 9,99 mm10,01 mm dan ukuran 11 akan berada antara 10,99 mm-11,01 mm.

Bagian yang Ditoleransi

Bagian yang Ditoleransi Perbedaan antara bagian yang ditoleransi dengan patokan terletak pada ujung garis penunjuknya, bagian yang ditoleransi ditunjukkan dengan anak panah, berakhir pada hal-hal berikut.

- Garis benda atau perpanjangannya apabila yang ditoleransi adalah bidang.

- Garis ukur apabila yang ditoleransi adalah sumbu.

- Garis sumbu apabila yang ditoleransi adalah sumbu dari beberapa lubang/bagian (seperti pada patokan).

Contoh Penggunaan

Pada gambar berikut ini kedua garis penunjuk diakhiri dengan anak panah, hal ini menunjukkan bahwa operator diberi keleluasaan untuk menentukan bidang patokan dan bidang yang ditoleransi (memilih salah satu).

Untuk kasus seperti gambar berikut, sebagai patokan adalah bidang yang ditempeli oleh segi tiga patokan (sebelah kiri).

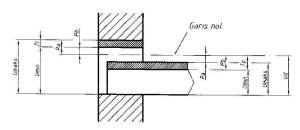

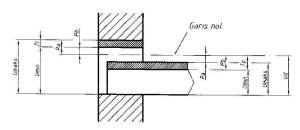

Gambar Teknik : Toleransi Linier

Sampai saat ini, untuk membuat suatu benda kerja, sulit sekali untuk

mencapai ukuran dengan tepat, hal ini disebabkan antara lain oleh : a)

Kesalahan melihat alat ukur

b) Kondisi alat/mesin

c) Terjadi perubahan suhu pada waktu penyayatan/pengerjaan benda

kerja.

Berdasarkan paparan tersebut, setiap ukuran dasar harus diberi dua penyimpangan izin yaitu penyimpangan atas dan penyimpangan bawah. Perbedaan antara penyimpangan atas dan penyimpangan bawah adalah toleransi. Tujuan penting toleransi ini adalah agar benda kerja dapat diproduksi secara massal pada tempat yang berbeda dan tetap dapat memenuhi fungsinya, terutama fungsi mampu tukar, seperti pada suku cadang mesin otomotif yang diperdagangkan.

Istilah dalam Toleransi

Pengertian istilah dalam lingkup toleransi dapat dilihat pada gambar dan paparan berikut ini.

Ud = ukuran dasar (nominal), ukuran yang dibaca tanpa penyimpangan

Pa = Penyimpangan atas (upper allowance), penyimpangan terbesar yang diizinkan

Pb = penyimpangan bawah (lower allowance) penyimpangan terkecil yang diizinkan

Umaks = ukuran maksimum izin, penjumlahan antara ukuran dasar dengan penyimpangan atas

Umin = ukuran minimum izin, penjumlahan antara ukuran dasar dengan penyimpangan bawah.

TL = toleransi lubang; TP = toleransi poros : perbedaan antara penyimpangan atas dengan penyimpangan bawah atau perbedaan antara ukuran maksimum dengan ukuran minimum izin.

GN = garis nol, ke atas daerah positif dan kebawah daerah negatif.

US = ukuran sesungguhnya, ukuran dari hasil pengukuran benda kerja setelah diproduksi, terletak diantara ukuran minimum izin sampai dengan ukuran maksimum izin.

Ukuran dasar adalah ukuran/dimensi benda yang dituliskan dalam bilangan bulat. Daerah toleransi adalah daerah antara harga batas atas dan harga batas bawah. Penyimpangan adalah jarak antara ukuran dasar dan ukuran sebenarnya.

C. Suaian

Apabila dua buah komponen akan dirakit maka hubungan yang terjadi yang ditimbulkan oleh karena adanya perbedaan ukuran sebelum mereka disatukan, disebut dengan suaian (fit). Suaian ada tiga kategori, yaitu:

b) Kondisi alat/mesin

c) Terjadi perubahan suhu pada waktu penyayatan/pengerjaan benda

kerja.

Berdasarkan paparan tersebut, setiap ukuran dasar harus diberi dua penyimpangan izin yaitu penyimpangan atas dan penyimpangan bawah. Perbedaan antara penyimpangan atas dan penyimpangan bawah adalah toleransi. Tujuan penting toleransi ini adalah agar benda kerja dapat diproduksi secara massal pada tempat yang berbeda dan tetap dapat memenuhi fungsinya, terutama fungsi mampu tukar, seperti pada suku cadang mesin otomotif yang diperdagangkan.

Istilah dalam Toleransi

Pengertian istilah dalam lingkup toleransi dapat dilihat pada gambar dan paparan berikut ini.

Ud = ukuran dasar (nominal), ukuran yang dibaca tanpa penyimpangan

Pa = Penyimpangan atas (upper allowance), penyimpangan terbesar yang diizinkan

Pb = penyimpangan bawah (lower allowance) penyimpangan terkecil yang diizinkan

Umaks = ukuran maksimum izin, penjumlahan antara ukuran dasar dengan penyimpangan atas

Umin = ukuran minimum izin, penjumlahan antara ukuran dasar dengan penyimpangan bawah.

TL = toleransi lubang; TP = toleransi poros : perbedaan antara penyimpangan atas dengan penyimpangan bawah atau perbedaan antara ukuran maksimum dengan ukuran minimum izin.

GN = garis nol, ke atas daerah positif dan kebawah daerah negatif.

US = ukuran sesungguhnya, ukuran dari hasil pengukuran benda kerja setelah diproduksi, terletak diantara ukuran minimum izin sampai dengan ukuran maksimum izin.

Ukuran dasar adalah ukuran/dimensi benda yang dituliskan dalam bilangan bulat. Daerah toleransi adalah daerah antara harga batas atas dan harga batas bawah. Penyimpangan adalah jarak antara ukuran dasar dan ukuran sebenarnya.

C. Suaian

Apabila dua buah komponen akan dirakit maka hubungan yang terjadi yang ditimbulkan oleh karena adanya perbedaan ukuran sebelum mereka disatukan, disebut dengan suaian (fit). Suaian ada tiga kategori, yaitu:

- Suaian Longgar (Clearance Fit): selalu menghasilkan kelonggaran, daerahtoleransi lubang selalu terletak di atas daerah toleransi poros.

- Suaian paksa (Interference Fit): suaian yang akan menghasilkan kerapatan, daerah toleransi lubang selalu terletak di bawah toleransi poros.

- Suaian pas (Transition Fit): suaian yang dapat menghasilkan kelonggaran ataupun kerapatan, daerah toleransi lubang dan daerah toleransi poros saling menutupi.

Tiga jenis suaian tersebut dijelaskan pada Gambar 15.3 dan Gambar 15.4. Untuk

mengurangi banyaknya kombinasi yang mungkin dapat dipilih maka ISO telah menetapkan dua buah sistem suaian yang dapat dipilih, yaitu:

1. sistem suaian berbasis poros (shaft basic system),

2. sistem suaian berbasis lubang (hole basic system).

Apabila sistem suaian berbasis poros yang dipakai maka penyimpangan atas

toleransi poros selalu berharga nol (es = 0). Sebaliknya, untuk sistem suaian berbasis lubang maka penyimpangan bawah toleransi lubang yang bersangkutan selalu bernilai nol (EI = 0).

mengurangi banyaknya kombinasi yang mungkin dapat dipilih maka ISO telah menetapkan dua buah sistem suaian yang dapat dipilih, yaitu:

1. sistem suaian berbasis poros (shaft basic system),

2. sistem suaian berbasis lubang (hole basic system).

Apabila sistem suaian berbasis poros yang dipakai maka penyimpangan atas

toleransi poros selalu berharga nol (es = 0). Sebaliknya, untuk sistem suaian berbasis lubang maka penyimpangan bawah toleransi lubang yang bersangkutan selalu bernilai nol (EI = 0).

D. Cara Penulisan Toleransi Ukuran/Dimensi

Ukuran toleransi untuk poros menggunakan huruf kecil (a-z) sedangkan ukuran toleransi untuk lubang menggunakan huruf kapital (A-Z).Toleransi dituliskan di gambar kerja dengan cara tertentu sesuai dengan standar yang diikuti (ASME atau ISO). Toleransi bisa dituliskan dengan beberapa cara:

Ukuran toleransi untuk poros menggunakan huruf kecil (a-z) sedangkan ukuran toleransi untuk lubang menggunakan huruf kapital (A-Z).Toleransi dituliskan di gambar kerja dengan cara tertentu sesuai dengan standar yang diikuti (ASME atau ISO). Toleransi bisa dituliskan dengan beberapa cara:

- Ditulis menggunakan ukuran dasar dan penyimpangan yang diizinkan.

- Menggunakan ukuran dasar dan simbol huruf dan angka sesuai dengan standar ISO, misalnya : 45H7, 45h7, 30H7/k6.

Toleransi yang ditetapkan bisa dua macam toleransi (Gambar 15.5), yaitu toleransi bilateral dan toleransi unilateral. Kedua cara penulisan toleransi tersebut yaitu a dan b sampai saat ini masih diterapkan. Akan tetapi cara b lebih komunikatif karena:

- Memperlancar komunikasi sebab dibakukan secara internasional.

- Mempermudah perancangan (design) karena dikaitkan dengan fungsi.

- Mempermudah perencanaan proses kualitas.

Pada penulisan toleransi ada dua hal yang harus ditetapkan, yaitu:

- Posisi daerah toleransi terhadap garis nol ditetapkan sebagai suatu fungsi ukuran dasar. Penyimpangan ini dinyatakan dengan simbol satu huruf (untuk beberapa hal bisa dua huruf). Huruf kapital untuk lubang dan huruf kecil untuk poros.

- Toleransi, harganya/besarnya ditetapkan sebagai suatu fungsi ukuran dasar. Simbol yang dipakai untuk menyatakan besarnya toleransi adalah suatu angka (sering disebut angka kualitas).

Contoh: 45 g7 artinya suatu poros dengan ukuran dasar 45 mm

posisi daerah toleransi (penyimpangan) mengikuti aturan kode g serta

besar/harga toleransinya menuruti aturan kode angka 7.

Catatan: Kode g7 ini mempunyai makna lebih jauh, yaitu:

Catatan: Kode g7 ini mempunyai makna lebih jauh, yaitu:

- Jika lubang pasangannya dirancang menuruti sistem suaian berbasis lubang akan terjadi suaian longgar. Bisa diputar/digeser tetapi tidak bisa dengan kecepatan putaran tinggi.

- Poros tersebut cukup dibubut tetapi perlu dilakukan secara seksama.

- Dimensinya perlu dikontrol dengan komparator sebab untuk ukuran dasar 45 mm dengan kualitas 7 toleransinya hanya 25 m. Apabila komponen dirakit, penulisan suatu suaian dilakukan dengan menyatakan

ukuran dasarnya yang kemudian diikuti dengan penulisan simbol toleransi dari masing

masing komponen yang bersangkutan.

Simbol lubang dituliskan terlebih dahulu:

45 H8/g7 atau 45 H8–g7 atau 45H8/g7

Artinya untuk ukuran dasar 45 mm, lubang dengan penyimpangan H berkualitas toleransi 8, berpasangan dengan poros dengan penyimpangan berkualitas toleransi 7.

Untuk simbol huruf (simbol penyimpangan) digunakan semua huruf abjad kecuali I, l, o, q dan w (I, L, O, Q, dan W), huruf ini menyatakan penyimpangan minimum absolut terhadap garis nol. Hal tersebut dapat dilihat di Gambar 15.6. Besarnya penyimpangan dapat dilihat pada tabel di Lampiran.

a. Huruf a sampai h (A sampai H) menunjukkan minimum material condition (smallest shaft largest hole).

b. Huruf Js menunjukkan toleransi yang pada prinsipnya adalah simetris terhadap garis nol.

c. Huruf k sampai z (K sampai Z) menunjukkan maximum material condition (largest shaft small-est hole).

E. Toleransi Standar dan Penyimpangan Fundamental

1. Toleransi Standar (untuk Diameter Nominal sampai dengan 500 mm)

Dalam sistem ISO telah ditetapkan 20 kelas toleransi (grades of tolerance) yang dinamakan toleransi standar yaitu mulai dari IT 01, IT 0, IT 1 sampai dengan IT 18. Untuk kualitas 5 sampai 16 harga dari toleransi standar dapat dihitung dengan menggunakan satuan toleransi i (tolerance unit), yaitu:

masing komponen yang bersangkutan.

Simbol lubang dituliskan terlebih dahulu:

45 H8/g7 atau 45 H8–g7 atau 45H8/g7

Artinya untuk ukuran dasar 45 mm, lubang dengan penyimpangan H berkualitas toleransi 8, berpasangan dengan poros dengan penyimpangan berkualitas toleransi 7.

Untuk simbol huruf (simbol penyimpangan) digunakan semua huruf abjad kecuali I, l, o, q dan w (I, L, O, Q, dan W), huruf ini menyatakan penyimpangan minimum absolut terhadap garis nol. Hal tersebut dapat dilihat di Gambar 15.6. Besarnya penyimpangan dapat dilihat pada tabel di Lampiran.

a. Huruf a sampai h (A sampai H) menunjukkan minimum material condition (smallest shaft largest hole).

b. Huruf Js menunjukkan toleransi yang pada prinsipnya adalah simetris terhadap garis nol.

c. Huruf k sampai z (K sampai Z) menunjukkan maximum material condition (largest shaft small-est hole).

E. Toleransi Standar dan Penyimpangan Fundamental

1. Toleransi Standar (untuk Diameter Nominal sampai dengan 500 mm)

Dalam sistem ISO telah ditetapkan 20 kelas toleransi (grades of tolerance) yang dinamakan toleransi standar yaitu mulai dari IT 01, IT 0, IT 1 sampai dengan IT 18. Untuk kualitas 5 sampai 16 harga dari toleransi standar dapat dihitung dengan menggunakan satuan toleransi i (tolerance unit), yaitu:

Tutorial Autocad 3D

Buat kamu yang ingin belajar Autocad 3d secara otodidak mungkin modul ini akan dapat membantu kamu dalam belajar, kunci yang terpenting dalam belajar autocad dan software gambar lainnya adalah jangan takut untuk mencoba-coba tool yang terdapat pada software tersebut, kan kalau salah tinggal delet saja.. dan perhatikan setiap perintah yang kita klik atau kita ketik pasti selalu ada perintah lanjutannya lihat kanan bawah pc anda, disini kamu harus kudu ngerti juga bahasa inggris..Tutorial autocad 3d ini dibuat oleh Kristen Kurland, bisa didownload disini :3dTutorial

Elemen Mesin : Contoh Perancangan Paku Keling (Riveted Joints)

SAMBUNGAN PAKU KELING (RIVETED JOINTS)Jenis sambungan dengan menggunakan paku keling, merupakan sambungan tetap karena sambungan ini bila dibuka harus merusak paku kelingnya dan tidak bisa dipasang lagi, kecuali mengganti paku kelingnya dengan yang baru. Pemakaian paku keling ini digunakan untuk :

- Sambungan kuat dan rapat, pada konstruksi boiler( boiler, tangki dan pipa-pipa tekanan tinggi ).

- Sambungan kuat, pada konstruksi baja (bangunan, jembatan dan crane ).

- Sambungan rapat, pada tabung dan tangki ( tabung pendek, cerobong, pipa-pipa tekanan).

- Sambungan pengikat, untuk penutup chasis ( mis ; pesawat terbang). Sambungan paku keling ini dibandingkan dengan sambungan las mempunyai keuntungan yaitu :

- Sambungan keling lebih sederhana dan murah untuk dibuat.

- Pemeriksaannya lebih mudah

- Sambungan keling dapat dibuka dengan memotong kepala dari paku keling tersebut.

- Pembebanan tangensial.

- Pembebanan eksentrik.

- PEMBEBANAN TANGENSIAL

Bila ditinjau dari jumlah deret dan baris paku keling yang digunakan, maka kampuh keling dapat dibedakan yaitu :

- Kampuh Bilah Tunggal Dikeling Tunggal

| |

|

Tegangan yang terjadi pada penampang bahan yaitu :

Untuk menentukan ukuran plat yang sesuai yaitu :

Bila tebal plat (t) dan lebar plat (b), maka plat tersebut akan putus tertarik, bila tidak mampu menahan gaya luar yang diberikan. Sehingga tegangan yang terjadi pada penampang plat yaitu tegangan tarik.

Contoh soal :

Dua buah plat akan disambung dengan kampuh bilah tunggal dikeling tunggal, direncanakan menerima beban sebesar 10 kN. Bila bahan plat mempunyai tegangan tarik izin 137,3 N/mm2 dan bahan paku dengan tegangan geser izinnya 109,8 N/mm2 serta tebal plat 4 mm.

Tentukanlah : a. Diameter paku keling yang sesuai.

b. Lebar plat yang dibutuhkan.

- Kampuh Bilah Tunggal Dikeling Tunggal Satu baris

Teg.geser = F/A (N/mm2)

Plat tersebut akan terpisah bila gaya luar (F) mampu memutuskan kedua luas penampang paku. Bila jumlah paku (z) buah maka plat tersebut akan terpisah jika gaya (F) luar tidak mampu memutuskan sebanyak luas penampang paku.

Untuk luas penampang paku yang akan putus pada sistem pada sistem sambungan jenis ini sama dengan jumlah paku yang dipergunakan ( z = n) yaitu :

Untuk menentukan ukuran plat yang sesuai yaitu :

Bila tebal plat (t) dan lebar plat (b), jarak antara masing-masing sumbu paku (p), dan jumlah paku dalam satu baris (z), maka plat tersebut akan putus tertarik, bila tidak mampu menahan gaya luar yang diberikan. Sehingga tegangan yang terjadi pada penampang plat yaitu tegangan tarik.

Contoh Soal :

Dua buah plat akan disambung dengan kampuh bilah tunggal dikeling tunggal satu baris, direncanakan menerima beban sebesar 10 kN. Bila bahan plat mempunyai tegangan tarik izin 137,3 N/mm2 dan bahan paku dengan tegangan geser izinnya 109,8 N/mm2 , tebal plat 5 mm dan jumlah paku yang digunakan sebanyak 2 buah.

Tentukanlah :

a. Diameter paku keling yang sesuai.

b. Lebar plat yang dibutuhkan.

c. Jarak antara paku.

- Kampuh bilah tunggal dikeling ganda.

Untuk jenis sambungan kampuh bilah tunggal di keling ganda seperti terlihat pada gambar, maka kedua plat tersebut terpisah bila mampu memutuskan dua baris penampang, jika jumlah paku (n) buah maka paku terasabut akan putus tergeser, maka yang terjadi pada bahan adalah tegangan geser.

Untuk menentukan ukuran plat yang sesuai yaitu :

Bila tebal plat (t) dan lebar plat (b), jarak antara masing-masing sumbu paku (p), dan jumlah paku dalam satu baris (z1), maka plat tersebut akan putus tertarik, bila tidak mampu menahan gaya luar yang diberikan. Sehingga tegangan yang terjadi pada penampang plat yaitu tegangan tarik.

Contoh soal .

Dua buah plat disambung seperti terlihat pada gambar diatas dimana pada kedua ujungnya bekerja gaya sebesar 10000( N ). Bila Tegangan yang di izinkan untuk plat 137.9 N/mm tegangan geser izin untuk bahan paku 109.8 N/mm2 . Jumlah paku keling yang di gunakan berjumlah 6 buah serta ketebalan plat 5 mm.

Ditanyakan :

- Diameter paku keling.

- Jarak antara paku .

- Lebar plat yang dibutuhkan .

Langganan:

Postingan (Atom)